PMP – Das Planare-Modulare-Produktions-Verfahren

Jedem Anfang wohnt ein Zauber inne

Vor mehr als 30 Jahren entwickelten Ingenieure der damaligen Mutterfirma T.T.K. Technologie GmbH das so genannte „Planare-Modulare-Produktions-Verfahren“ (PMP). Bis heute ist PMP das starke Fundament, um auf eigens entwickelten Spezialmaschinen und unter Zuhilfenahme einer selbst entwickelten Software Kunststoffplatten aus Polystyrol zu fräsen, thermisch zu verformen und chemisch zu verschweißen.

Unser Ziel: für jedes Bauteil oder Produkt das perfekte Gehäuse zu konstruieren und beste Zusatzkomponenten wie Gewindebuchsen und Schlösser zu implementieren, um Ihren so einen gelungenen Produktlaunch zu ermöglichen.

Sie haben die Idee, wir die Technologien und alle Möglichkeiten. Was wir jetzt noch benötigen, sind ein paar fachliche Details. Keine Spezifikation oder Explosionszeichnung vorhanden? Für uns kein Problem: Wir freuen uns über Ihre Handskizze ebenso wie über eine technische Zeichnung. Alternativ stellen Sie uns ihr bereits modifiziertes und nachgearbeitetes Standardgehäuse zur Verfügung. Gern nehmen wir auch persönlich an Ihren Styropor- oder Holzmodellen Maß. Für den Fall, dass Ihnen Inspiration oder Know-how fehlen, erarbeiten wir gern ein eigens auf Sie zugeschnittenes Gehäusedesign.

Stehen die Pläne, produzieren wir die Einzelteile. Dafür nutzen wir Kunststoffplatten. In der Mehrzahl setzen wir für die Fertigung Ihrer individuellen Gehäuse Polystyrol Plattenmaterial ein, dass eigens für uns hergestellt wird. Damit Sie beim Design Ihrer Produkte die Wahl haben, halten wir das Material in unterschiedlichen Stärken und Farben vor. Sollte das Thema Brandschutz auf Ihrer Agenda stehen, sind wir mit Platten nach UL94-HB und UL94-V0 (schwer entflammbar und selbstverlöschend) bestens ausgerüstet. Wahlweise nutzen wir auch andere Kunststoffe, wie etwa Acryl (PMMA) und Polycarbonat (PC).

Von der Idee zum Konzept

Fräsen, Schweißen, Fügen – Kunststoffe sind Multitalente

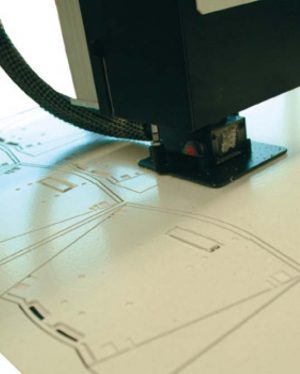

Im ersten Schritt fräsen wir die einzelnen Teile Ihres späteren Gehäuses aus einer Platte aus. Unser Fokus: die Exaktheit von Durchbrüchen, Senkungen, Taschen und anderen Geometrien, die für den späteren Einsatz relevant sind. Haben die Einzelteile ihre finale Form, folgen Nacharbeiten und das sogenannte Facettieren. Hier werden Kanten entgratet, angefast oder gerundet. Das Facettieren nimmt eine zentrale Rolle ein, wenn Teile technisch miteinander kombiniert resp. verbunden werden müssen.

In der abschließenden Verarbeitung werden softwaregestützt letzte konstruktive Feinheiten, wie etwa das Bohren und das Senken, realisiert. Ist das erledigt, folgen das Einpressen von Gewindebuchsen und eine Veredelung durch Siebdruck oder Heißprägedruck. Nach diesen Teilschritten an den einzelnen Gehäusekomponenten, erfolgt das Biegen.

Dieses thermische Verformen wird auf einem CNC-gesteuerten Biegetisch automatisiert umgesetzt. Mehrfachbiegungen sind ebenfalls möglich. Für den Fall, dass Biegungen mit engen Radien notwendig sind, arbeiten wir auch manuell.

Abschließend erfolgt das Zusammenfügen aller Teile zu einem Gesamtgehäuse und eine eventuelle Bestückung mit Gummifüßen, Befestigungsschrauben, Schlössern, Scharnieren, Dichtungsgummis oder Folientastaturen. Die Qualitätskontrolle läuft über den gesamten Prozess mit und mündet in der Endkontrolle vor dem Versand.